Добро пожаловать в индустрию

Мы предоставим лучший сервис для вашего бизнеса

АО Шаньси Чэнъе Форджинг — это специализированное предприятие в области ковочного производства. Основные направления деятельности: изготовление поковок, производство фланцев, обработка механических компонентов; а также продажа отводов, стандартных изделий, ковано-литых деталей, трубопроводной арматуры, клапанов и комплектующих к клапанам, стального проката и металлоизделий.

- -

100% гарантия удовлетворенности

- -

Высокопрофессиональный персонал

- -

Профессиональный и квалифицированный

- -

Индивидуальные решения

опыта

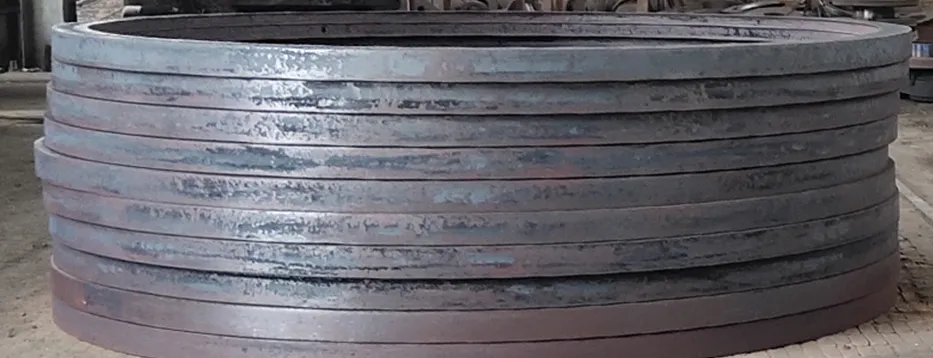

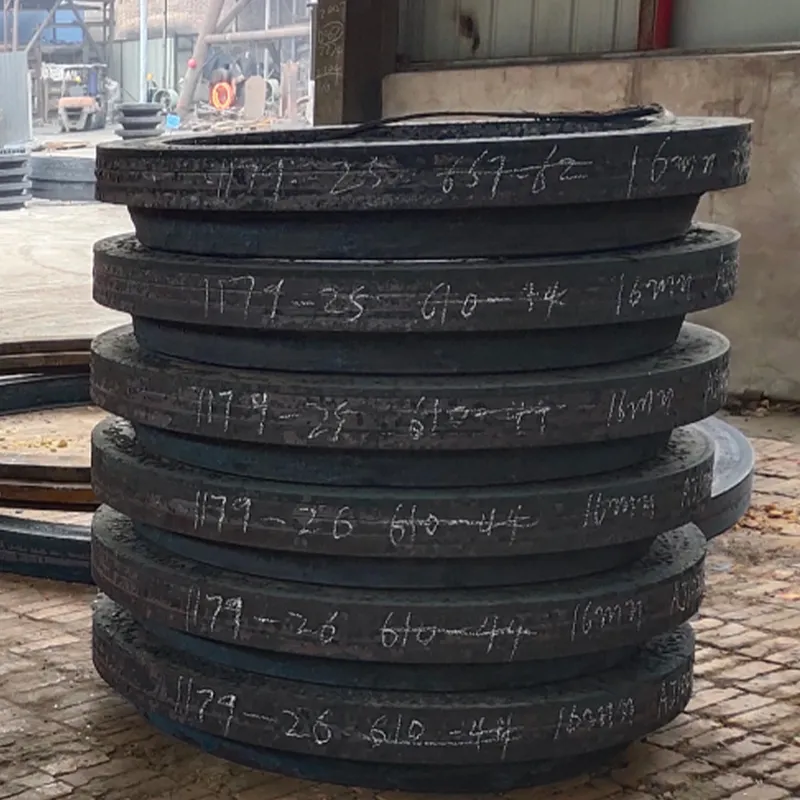

Продукция

Высококачественная продукция

Мы всегда открыты для взаимовыгодного сотрудничества!

Посмотреть наши работыНаш процесс

Как мы работаем

Свяжитесь с нами

Сообщите о потребностях

Разработайте и реализуйте программы

Контакт

Отправить запрос

Если у вас возникнут вопросы, пожалуйста, свяжитесь с нами — мы оперативно предоставим вам подробный ответ.

Контакты

-

Деревня Цуйцзячжуан, поселок Шэньшань, уезд Динсян, Синьчжоу

-

+86-13453055135

-

chy3939@163.com

Наша фабрика

Оборудование для контроля

Импактный испытательный стенд

Спектрометр

Контроль легирующих элементов

Наша фабрика

Производственное оборудование

Наши новости

Последние новости и статьи

Схема всех этапов процесса производства фланцев

На основе стандартизированной системы процессов АО Шаньси Чэнъе Форджинг рабочий процесс производства фланцев можно разбить на пять основных этапов и пятнадцать ключевых шагов. Каждый этап сосредоточен на трех основных целях: точность контроля, экологическая устойчивость и соответствие эксплуатационным характеристикам. Конкретные детали приведены ниже: 1.Этап предварительной обработки сырья (закладка основы качества) Шаги Операционное содержание Основные требования / Технические средства Цель 1-1 Выбор сырья Выбирайте круглые стержни из низкоуглеродистой стали/легированной стали, соответствующие области применения продукта (например, высокопрочная легированная сталь для фланцев ветряных турбин). Обеспечить совместимость механических свойств подложки 1-2 Тестирование ингредиентов Спектрометрический анализ содержания углерода, марганца, хрома и других элементов Соответствует стандарту GB/T 9112-2022, исключая отклонения в составе 1-3 Проверка поверхности Магнитопорошковый / капиллярный контроль крупногабаритного сырья (например, стальных заготовок для фланцев ветряных турбин) Исследуйте первичные дефекты, такие как трещины и включения. 1-4 Точная резка Пилы с ЧПУ режут в соответствии с техническими характеристиками продукта с точностью реза ±1 мм. Сократите припуски на последующую обработку и минимизируйте отходы материала 2.Этап ковки и формовки (основной процесс, экологическое обновление) Шаги Операционное содержание Основные требования / Технические подходы Цель 2-1 Низкоуглеродное отопление Регенеративная печь на природном газе для нагрева стальных заготовок, интегрированная с системой рекуперации отработанного тепла Потребление энергии сократилось на 15%, при этом снизились выбросы оксидов азота. 2-2 Многопроходная осадка Гидравлический пресс с ЧПУ мощностью 1600 тонн формует стальные заготовки в диски. Устраните внутреннюю рыхлую ткань для повышения плотности субстрата. 2-3 Точная штамповка Специальный пуансон пробивает отверстия в центре диска с отклонением положения отверстий ≤0,2 мм. Обеспечить точную ориентировку для последующих операций развертывания 2-4 Радиальное развертывание Радиальное расширение кольцепрокатного станка, контроль внешнего диаметра / внутреннего диаметра / толщины Овальность фланца ветровой турбины ≤ 0,5 мм/м, соответствие требованиям по концентричности. 2-5 Изотермическая ковка Использование технологии «ковки при постоянной температуре» с колебаниями температуры ±20 ℃. Избегайте концентрации напряжений и адаптируйтесь к условиям высокочастотных вибраций ветроэнергетического оборудования. 3.Этап термообработки (оптимизация механических свойств) Шаги Операционное содержание Основные требования / Технические средства Цель 3-1 Нормализующее лечение Нагрейте до 850–920 ℃, выдержите в течение 2–4 часов, затем охладите на воздухе. Улучшить структуру зерна, гомогенизировать микроструктуру и уменьшить напряжения ковки. 3-2 Закалка Нагрейте печь до 550–650 ℃, поддерживайте температуру, затем медленно охладите. Предел прочности при растяжении ≥ 500 МПа Энергия удара при низкой температуре -40℃ ≥ 34 Дж 3-3 Интеллектуальный контроль температуры Мониторинг температуры печи в режиме реального времени с поддержанием температурного дифференциала в пределах ±5℃. Обеспечить стабильность характеристик изделий в пределах одной партии в соответствии со стандартом Европейского союза EN 1092-1. 4.Завершающий этап (достижение миллиметровой точности) Шаг Действие Основные требования / Технические методы Цели 4-1 Фрезерование уплотняющей поверхности Пятиосевая обработка уплотнительных поверхностей на фрезерном центре Шероховатость поверхности Ra ≤ 1,6 мкм для предотвращения утечки среды. 4-2 Сверление отверстий под болты Обработка отверстий для болтов на сверлильном станке с ЧПУ Допуск по положению отверстий ≤ ±0,1 мм для обеспечения совместимости при установке. 4-3 Формирование уплотняющей канавки Однопроходная обработка уплотнительных канавок фланца ветротурбины с помощью формовочной фрезы Точность глубины/ширины канавки ±0,05 мм для соответствия требованиям уплотнения под высоким давлением. 4-4 Цифровая прослеживаемость Присвоение уникального QR-кода каждому фланцу и загрузка параметров обработки Внедрение полной прослеживаемости качества для эффективной диагностики неисправностей. 5.Этап проверки готовой продукции (комплексный контроль качества) Шаги Операционные процедуры Основные требования / Технические методы Цели 5-1 Физические и химические испытания Извлечение образцов для испытаний на растяжение, изгиб и ударную вязкость при низких температурах. Проверить соответствие механических свойств техническим требованиям; фланцы ветровых турбин должны пройти испытания на ударную вязкость при температуре -40℃. 5-2 Неразрушающий контроль Ультразвуковое контролирование (УК) + капиллярное контролирование (КК), 100% покрытие. Выявить внутренние дефекты и поверхностные трещины, уделяя особое внимание зонам концентрации напряжений. 5-3 Измерение точности Проверка на координатно-измерительной машине более 20 параметров (наружный диаметр, плоскостность и т. д.). Допуск по плоскостности фланцев ветровых турбин ≤0,1 мм/м. 5-4 Специализированный контроль Применение «Устройства для динамического обнаружения эллиптичности» (патент CN119826764A). Одновременно проверить герметичность и точность размеров, достигнув 30-процентного повышения эффективности контроля. Поставщик сырья 1 Поставщик сырья 2 АО «Тайюань Металлургическая Компания (Группа)» ООО «Цзяньин Синченг Спецметалл» Марка материала и применимые стандарты Марки материалов и применимые стандарты Q355NE S355NL Q355NE S355NL Стандарт реализации GB/T 1591-2018 и соответствует соответствующим требованиям GB 5313-Z35 Стандарт внедрения EN 10025:3 и соответствует соответствующим требованиям EN 10164-Z35 Стандарт реализации GB/T 1591-2018 и материал соответствует соответствующим требованиям GB 5313-Z35 Стандарт внедрения EN 10025:3 и материал соответствует соответствующим требованиям EN 10164-Z35 Производственный процесс Производственный процесс Плавка Литье Плавка Литье Электропечь + доводка в ковше + вакуумная дегазация Инертизация аргоном, литье под действием силы тяжести Электропечь + доводка в ковше + вакуумная дегазация Электромагнитное перемешивание + легкое давление в конце, непрерывное литье Преимущества качества материалов Преимущества качества материалов Литье под защитой инертного газа снижает вторичное попадание кислорода и серы в расплавленный сталь во время разливки, тем самым обеспечивая эффективность вакуумной дегазации. Это повышает чистоту расплавленной стали и уменьшает количество неметаллических включений, таких как сульфиды и оксиды, в стали. Использование литья с нижней разливкой эффективно гарантирует качество плотности центральной части материалов с большим сечением. В случае низколегированной стали Q355NE относительно высокое содержание марганца и других микролегирующих элементов, используемых для утончения зерна и упрочнения раствора, оказывает значительное влияние на свойства материала. Технология электромагнитного перемешивания повышает однородность химического состава, например легирующих элементов в стали. Это прерывает образование столбчатых кристаллов, способствуя развитию равноосных зерен. Применение технологии концевого давления предполагает оказание мягкого внешнего давления на стальную оболочку во время процесса литья. Это снижает пористость в центре заготовки, нарушает дендритные мостики и смягчает центральную сегрегацию. Пиление Описание процесса Управление процессом 1. Выбор заготовок для непрерывного литья: определение химического состава материала и технических характеристик заготовок в соответствии с техническими требованиями к продукции и габаритами технологического процесса. 2. Расчет длины резки заготовок для непрерывного литья на основе требуемого веса заготовок в соответствии с технологической картой, с соблюдением принципа постоянного объема и массы, для установления габаритов резки. 1. Области крышки и литника должны быть аккуратно вырезаны, без остаточных усадочных полостей. 2. Контролируйте соотношение высоты к диаметру. При выборе материала конечные размеры блока должны удовлетворять следующим требованиям: 1,5 ≤ h/φ ≤ 2,5. Более низкое соотношение может привести к поперечным трещинам во время удлинения при ковке; без удлинения ковочный коэффициент не может быть достигнут. Более высокое соотношение может привести к течению металла во время осадки, что приведет к чрезмерному сопротивлению деформации в центре заготовки и дефектам ковки, таким как изгиб или складывание. 3. Качество поверхности заготовки: без окалины, трещин, серого или черного песка. 4. Пометить марку материала, цветовой код и номер печи. Кузнечное дело Описание процесса Управление процессом 1. Нагрейте слиток до 1220 ± 30 ℃. 2. Извлеките из печи для ковки. расстраивающий Вытащить Выдавливание,Штамповка,Формовка 3. Коэффициент ковки Коэффициент осадки: ≥2,5 Коэффициент вытяжки: ≥2,5 Общий коэффициент ковки: >5 4. Температура ковки: Начальная температура ковки: ≤1230 ℃ Конечная температура ковки: ≥850 ℃ 1. Температура нагрева: Более высокая температура нагрева способствует диффузионной сегрегации, гомогенизирует микроструктуру и смягчает сегрегацию. Однако следует избегать перегрева и чрезмерного выжигания. 2. Время выдержки: Время выдержки, рассчитанное на основе минимального поперечного сечения заготовки, должно составлять ≥0,1 минуты на миллиметр, чтобы обеспечить равномерный нагрев по всей заготовке. 3. Контроль конечной температуры ковки Более высокая конечная температура ковки приводит к образованию крупных зерен, в то время как более низкая температура увеличивает сопротивление металла деформации, делая его склонным к растрескиванию. Поэтому необходимо поддерживать соответствующую температуру ковки. 4. Коэффициент ковки В зависимости от степени пористости микроструктуры сырья при низком увеличении: - Для пористости 2-го класса и ниже применяется однопроходный процесс осадки и вытяжки. - Для пористости 3-го класса увеличивается количество проходов осадки и вытяжки для достижения коэффициента ковки более 6. Ковочный коэффициент следует определять на основе целевых размеров поперечного сечения стали. Для слитков с большим поперечным сечением медленное охлаждение расплавленной стали во время литья приводит к уменьшению слоя мелкозернистой структуры на поверхности и увеличению слоя столбчатой структуры в сердцевине. Поэтому слитки с большими поперечными размерами требуют увеличения количества операций осадки и волочения, а также более высоких коэффициентов ковки, чтобы разрушить столбчатые кристаллические слои и уплотнить пустоты и центральную пористость внутри слитка. Ковка колец Описание процесса Управление процессом 1. Кузнечная заготовка, нагретая до 1220±30℃. 2. Извлечение из печи для ковки колец. 3. Температура ковки колец: Начальная температура ковки: ≤1230℃. Конечная температура ковки: ≥850℃. Расширитель весь круг Формирование 1. Контроль температуры ковки и деформации Процесс ковки колец с радиально-осевой прокаткой, как правило, приводит к снижению радиальных механических свойств по сравнению с тангенциальными свойствами из-за радиальной деформации. Следовательно, окончательная прокатка требует формовки при низкой конечной температуре ковки со значительной деформацией. 2. Охлаждение после ковки Q355NE — это низколегированная высокопрочная сталь, упрочненная в основном ферритом с твердым раствором, армированным марганцем, для повышения прочности материала. Однако стали с высоким содержанием марганца в горячекатаном состоянии легко образуют полосы MnS вдоль направления деформации при прокатке. Для контроля образования полос необходимо регулировать дендритную сегрегацию и содержание серы при выборе сырья, а также регулировать скорость охлаждения после ковки: Заготовки после ковки должны быть равномерно распределены, а скорость охлаждения должна контролироваться в пределах 80–120 ℃/ч, чтобы предотвратить чрезмерную медленную охлаждение. Во время высокотемпературного фазового превращения аустенита в феррит полосы феррита осаждаются сначала вдоль направления деформации при прокатке. Эти полосы образуют обогащенные марганцем зоны, что в конечном итоге приводит к образованию полос. Термическая обработка Описание процесса Управление процессом 1. Кольцеобразные заготовки для ковки должны подвергаться термообработке партиями в соответствии с номером печи и техническими характеристиками. 2. Нормализация Скорость нагрева: 100–200 ℃ Температура выдержки: 890±20℃ Время выдержки: ≥1,5 мин/мм Скорость охлаждения: 120–200℃ Способ охлаждения: Воздушное охлаждение \ Принудительное воздушное охлаждение \ Распылительное охлаждение 3. Отпуск Скорость нагрева: 100–150℃ Температура выдержки: 550±20℃ Время выдержки: ≥2 мин/мм Скорость охлаждения: Воздушное охлаждение в неподвижном воздухе 4. Схематическая диаграмма 1. Нормализация Скорость нагрева и температура выдержки: Соответствующее ускорение скорости нагрева и повышение температуры выдержки могут повысить температуру превращения аустенита, что позволяет получить мелкозернистую структуру, способствующую улучшению механических свойств материала. Время выдержки: Время выдержки должно быть ≥1,5 минуты на миллиметр. Недостаточное время выдержки препятствует равномерному распределению карбидов, а чрезмерное время выдержки приводит к увеличению размера зерен аустенита при длительной выдержке. Поэтому время выдержки необходимо контролировать надлежащим образом. Скорость охлаждения: Низкая скорость охлаждения может легко привести к появлению вторичных полос во время фазового превращения. Кроме того, межслойное расстояние между ферритом и перлитом в состоянии равновесия становится чрезмерным, что ухудшает свойства материала. Чрезмерно быстрое охлаждение приводит к образованию остаточного аустенита. Окончательное превращение остаточного аустенита при температуре окружающей среды вызывает неоднородность микроструктуры. Изменения объема и напряжения фазового превращения, вызванные превращением, также могут привести к деформации заготовки. Поэтому, исходя из условий охлаждения на месте, следует использовать воздушное охлаждение, принудительное воздушное охлаждение или туманное охлаждение для достижения требуемой скорости охлаждения и улучшения механических свойств продукта. 2. Отпуск Цель отпуска — полностью устранить напряжения и стабилизировать микроструктуру (изменить любую незначительную мартенситную структуру, которая может образоваться во время преобразования аустенита). Следовательно, отпуск предполагает относительно медленную скорость нагрева, длительное выдерживание при критической температуре для старения и сравнительно низкую скорость охлаждения, чтобы предотвратить образование напряжений отпуска. Поворот Описание процесса Управление процессом 1. Черновая обработка Зажмите заготовку по внутреннему диаметру; установите уровень и концентричность. Обработайте одну торцевую поверхность и внешний диаметр. Переверните заготовку; зажмите по внешнему диаметру. Обработайте противоположную торцевую поверхность и внутренний диаметр. На всех участках оставьте припуск на чистовую обработку 6 мм. 2. Чистовая обработка Зажмите заготовку по внутреннему диаметру; выполните чистовую обработку внешнего диаметра, поверхности A, радиальной высоты и сварного скоса. Переверните заготовку; выполните чистовую обработку поверхности B. 1. Черновая обработка Качество поверхности не должно быть менее Ra 12,5 мкм, что соответствует требованиям к соединениям для обнаружения дефектов с помощью ультразвукового контроля. После черновой обработки заготовки должны оставаться в покое в течение одного-двух дней для снятия напряжений, возникших в результате обработки. 2. Чистовая обработка Параметры резания: Скорость подачи при чистовой обработке не должна превышать 0,3 мм/об. Использовать небольшую скорость подачи с двухпроходной обработкой. После завершения первого прохода отпустить патрон для снятия напряжений, возникших в результате обработки. Это минимизирует деформацию, вызванную обработкой, и гарантирует, что размеры готовой детали соответствуют требованиям к точности и геометрическим допускам. Бурение Описание процесса Управление процессом 1. Используйте сварную торцевую поверхность фланца в качестве опорной поверхности для выравнивания. 2. Закрепите фланец с помощью зажимных пластин. 3. Отцентрируйте фланец (инфракрасный датчик края автоматически определяет центр; введите диаметр центрального круга отверстий для болтов и количество отверстий для болтов). Компьютер автоматически рассчитывает и перемещает сверло в нужное положение. 4. Запустите рабочую программу для автоматического завершения сверления. 1. Позиционирование Отверстия для сверления располагаются в трех точках по окружности фланца, чтобы определить диаметр центра отверстия для болта. Распределение по окружности рассчитывается на основе количества отверстий. Следовательно, точность позиционирования по краю напрямую влияет на точность позиционирования отверстий для болтов фланца. 2. Определение опорной плоскости фланца Текущие отечественные конструкции фланцев ветряных турбин обычно требуют внутреннего наклона примерно 1,0 мм на соединительной поверхности фланца, чтобы предотвратить внешнее искривление, вызванное деформацией при сварке. Следовательно, при сверлении необходимо использовать торцевую поверхность фланца для сварки в качестве опорной плоскости для выравнивания заготовки. Если в качестве опорной плоскости будет использоваться соединительная поверхность фланца, наклон внутрь при зажиме фланца приведет к деформации внешней окружности. Это приведет к отклонению осей отверстий для болтов от перпендикулярности по отношению к внешней поверхности фланца, что ухудшит точность соединения фланцев.

Подробнее

АО Шаньси Чэнъе Форджинг— достигла высококачественного развития за счет технологических инноваций и экологически безопасного расширения, став важной опорой регионального промышленного кластера

Под влиянием положений о содействии развитию фланцевой промышленности города Синьчжоу, стимулирующих модернизацию промышленности, компания АО Шаньси Чэнъе Форджинг расположенная в деревне Цуйцзячжуан, поселок Шэньшань, уезд Динсян — основном промышленном центре — достигла высококачественного развития за счет технологических инноваций и экологически безопасного расширения, став важной опорой регионального промышленного кластера. Технологические прорывы укрепили конкурентоспособность компании на рынке ветроэнергетики. В марте 2025 года компания получила патент (номер публикации CN119826764A) на «Устройство динамического обнаружения эллиптичности для фланцев ветроэнергетических установок», решив проблемы динамического мониторинга фланцев ветроэнергетических установок. Это устройство синхронизирует испытание целостности уплотнения с точным измерением зазора посредством скоординированной работы компонентов проверки уплотнения и устройств испытания давлением. Оно эффективно смягчает аномалии эллиптичности, вызванные износом или ослаблением болтов в ходе длительной эксплуатации, обеспечивая критически важную гарантию безопасной работы ветроэнергетического оборудования. Как предприятие, глубоко укоренившееся в секторе металлических изделий, оно накопило 21 патент и 28 административных разрешений, участвовало в 37 тендерных проектах и продолжает демонстрировать свое технологическое преимущество на нишевом рынке фланцев для ветровых турбин. Экологичное расширение соответствует требованиям промышленной трансформации. Инвестиции компании в размере 30,6 млн юаней в проект по расширению мощностей по ковке фланцев на 10 000 тонн в год были успешно завершены в октябре 2025 года, а раскрытие информации об охране окружающей среды было завершено. В рамках проекта 2 млн юаней было специально выделено на экологическую реабилитацию в строгом соответствии стребованиями «зеленой» трансформации, изложенными в Положении о содействии развитию фланцевой промышленности города Синьчжоу. Это соответствует цели уезда Динсян по созданию «специализированного промышленного кластера национального уровня для малых и средних предприятий». После расширения производственные мощности предприятия были еще более увеличены, что позволило ему лучше удовлетворить 25-процентный прирост спроса на фланцы для ветровых турбин в западном Китае, а также создать резервные мощности для расширения рынка в Юго-Восточной Азии в рамках RCEP. Обладая восемнадцатилетним опытом в отрасли,АО Шаньси Чэнъе Форджинг следует курсом развития, ориентированным на «патентование технологий и экологически чистое производство». Благодаря политической поддержке и рыночным возможностям компания стабильно растет, создавая синергию с такими предприятиями, как Шаньси Фухсинтун и Группа «Тяньбао». Вместе они способствуют трансформации фланцевой промышленности Синьчжоу от «лидерства по масштабам» к «эталону качества».

Подробнее

АО Шаньси Чэнъе Форджинг следует курсом развития, ориентированным на «патентование технологий и экологически чистое производство». Они способствуют трансформации фланцевой промышленности Синьчжоу от «лидерства по масштабам» к «эталону качества»

Под влиянием положений о содействии развитию фланцевой промышленности города Синьчжоу, стимулирующих модернизацию промышленности, компания АО Шаньси Чэнъе Форджинг расположенная в деревне Цуйцзячжуан, поселок Шэньшань, уезд Динсян — основном промышленном центре — достигла высококачественного развития за счет технологических инноваций и экологически безопасного расширения, став важной опорой регионального промышленного кластера. Технологические прорывы укрепили конкурентоспособность компании на рынке ветроэнергетики. В марте 2025 года компания получила патент (номер публикации CN119826764A) на «Устройство динамического обнаружения эллиптичности для фланцев ветроэнергетических установок», решив проблемы динамического мониторинга фланцев ветроэнергетических установок. Это устройство синхронизирует испытание целостности уплотнения с точным измерением зазора посредством скоординированной работы компонентов проверки уплотнения и устройств испытания давлением. Оно эффективно смягчает аномалии эллиптичности, вызванные износом или ослаблением болтов в ходе длительной эксплуатации, обеспечивая критически важную гарантию безопасной работы ветроэнергетического оборудования. Как предприятие, глубоко укоренившееся в секторе металлических изделий, оно накопило 21 патент и 28 административных разрешений, участвовало в 37 тендерных проектах и продолжает демонстрировать свое технологическое преимущество на нишевом рынке фланцев для ветровых турбин. Экологичное расширение соответствует требованиям промышленной трансформации. Инвестиции компании в размере 30,6 млн юаней в проект по расширению мощностей по ковке фланцев на 10 000 тонн в год были успешно завершены в октябре 2025 года, а раскрытие информации об охране окружающей среды было завершено. В рамках проекта 2 млн юаней было специально выделено на экологическую реабилитацию в строгом соответствии стребованиями «зеленой» трансформации, изложенными в Положении о содействии развитию фланцевой промышленности города Синьчжоу. Это соответствует цели уезда Динсян по созданию «специализированного промышленного кластера национального уровня для малых и средних предприятий». После расширения производственные мощности предприятия были еще более увеличены, что позволило ему лучше удовлетворить 25-процентный прирост спроса на фланцы для ветровых турбин в западном Китае, а также создать резервные мощности для расширения рынка в Юго-Восточной Азии в рамках RCEP. Обладая восемнадцатилетним опытом в отрасли,АО Шаньси Чэнъе Форджинг следует курсом развития, ориентированным на «патентование технологий и экологически чистое производство». Благодаря политической поддержке и рыночным возможностям компания стабильно растет, создавая синергию с такими предприятиями, как Шаньси Фухсинтун и Группа «Тяньбао». Вместе они способствуют трансформации фланцевой промышленности Синьчжоу от «лидерства по масштабам» к «эталону качества».

Подробнее

.1.webp)

.1.webp)