38хм поковка

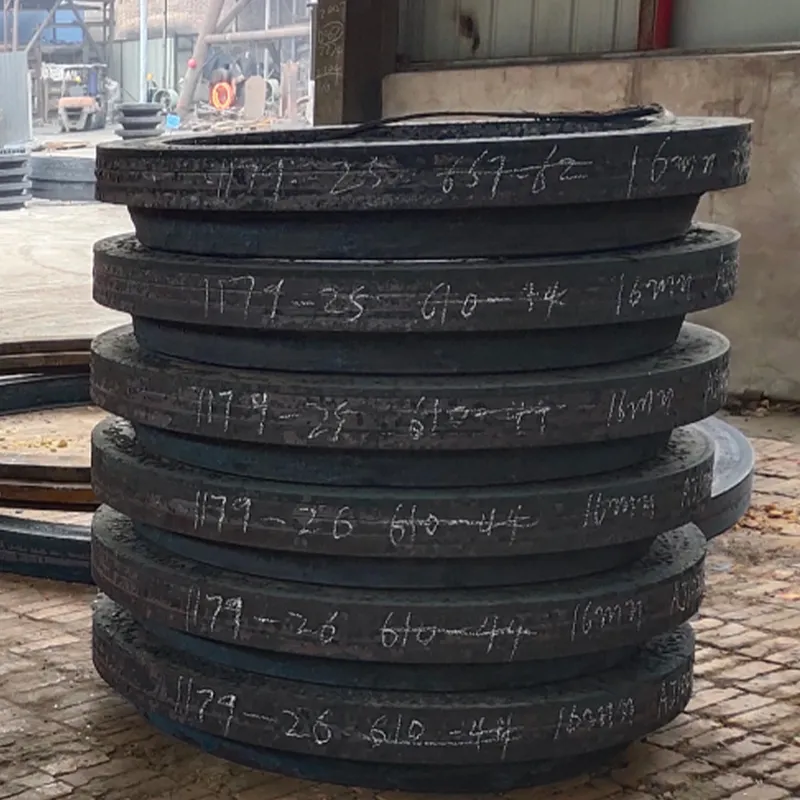

Вот смотришь на запрос ?38ХМ поковка? и сразу ясно — человек ищет что-то конкретное под заказ, вероятно, для ответственного узла. Но часто тут же возникает первый камень преткновения: многие путают просто поковку и именно штампованную поковку из этой марки. Разница колоссальная, особенно по механике и волокну. 38ХМ — сталь не самая простая, легированная хромом и молибденом, хорошо себя показывает после термообработки, но её поведение при ковке... Тут есть нюансы, о которых в справочниках не всегда пишут. Лично сталкивался с ситуациями, когда заказчик требовал ?просто поковку?, а по факту ему нужна была именно штамповка для сохранения направления волокна — иначе деталь не проходила по усталостной прочности. Так что сам запрос уже намекает на область применения: вероятно, валы, шестерни, ответственные детали машин, где важна не только твердость, но и вязкость.

Про 38ХМ и типичные ошибки в заказе

Марка 38ХМ — классика для многих силовых деталей. Но часто, получая ТЗ, видишь: ?поковка 38ХМ, ГОСТ 8479-70?. И всё. А какой класс прочности? Какая группа контроля? Какая выдержка по температуре ковки? Бывало, присылали чертеж с тонкими перемычками — а для этой стали, особенно при штамповке, важно соотношение сечений, иначе внутренние трещины пойдут. Однажды на стороннем производстве видел, как пытались ковать заготовку с резким перепадом сечения без подогрева — в итоге расслоение, брак. Это к вопросу о том, что сама по себе сталь — лишь полдела. Технология нагрева под ковку для 38ХМ — отдельная тема. Перегрев выше 1250°C чреват пережогом, недогрев — повышенным усилием деформации и риском холодных трещин. Оптимальный диапазон — °C, но и тут надо смотреть на исходный слиток, на наличие ликвации.

И ещё момент: многие забывают про отпуск после закалки. Допустим, поковку отковали, сделали черновую механику, затем закалку. А отпуск не по режиму — слишком высокая температура или мало времени. В итоге твердость вроде бы по паспорту, а ударная вязкость КСУ не выходит. Это потом на испытаниях вскрывается. Так что когда заказываешь 38ХМ поковку, надо сразу оговаривать не только химию и механику, но и полный цикл термообработки, включая виды контроля. Иначе получишь просто кусок металла с сертификатом, который в работе себя не покажет.

Кстати, о контроле. УЗК — обязательно. Для ответственных деталей — часто и цветная дефектоскопия. Видел случаи, когда мелкие флокены после ковки не выявлялись при простом УЗК, а после фрезеровки давали о себе знать. Так что если уж заказывать, то с полным пакетом испытаний. Да, дороже, но надёжнее. Особенно если деталь идёт, скажем, в нефтегазовую арматуру или в приводы компрессоров — там последствия отказа могут быть критическими.

Из практики: от заготовки до готовой детали

Вспоминается один проект, несколько лет назад. Нужен был вал-шестерня для редуктора буровой установки. Материал — 38ХМ, поковка штампованная. Заказчик изначально работал с местным цехом, но там не выдержали режим ковки — видимо, недогрев был. В итоге после механической обработки и термообработки при проверке твердомером обнаружили неравномерность по сечению — где-то 28 HRC, где-то 35 HRC. Явный брак. Переделывали. Тогда и обратились к нам, вернее, к нашим партнерам по сложным поковкам, вроде АО Шаньси Чэнъе Форджинг. У них как раз сайт https://www.shanxichengye.ru — там видно, что они занимаются именно изготовлением поковок, фланцев, механической обработкой. Не просто продавцы, а именно производство. Это важно, потому что когда ты общаешься с технологом с завода, а не с менеджером из торговой фирмы, диалог идет совсем иначе.

В том случае ключевым был именно диалог. Мы прислали чертеж, их технологи запросили уточнения по нагрузкам, предложили изменить форму исходной заготовки для лучшего течения металла при штамповке. Это то, чего часто не хватает — обратная связь на этапе проектирования заготовки. В итоге сделали поковку с припусками, которые учитывали последующую термообработку (возможную деформацию). После ковки сделали отжиг для снятия напряжений — это уже на их площадке. Потом отгрузили нам под механическую обработку. Результат — деталь прошла все испытания, стоит до сих пор. Но тут важно: успех был не только в марке стали, а в комплексном подходе — ковка, термообработка, контроль на всех этапах.

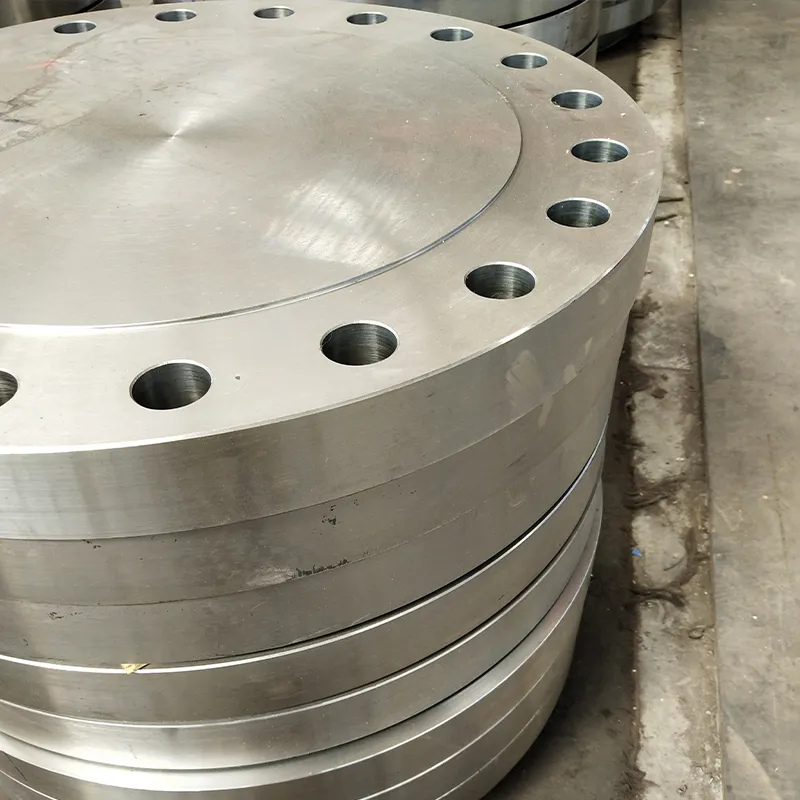

К слову, у АО Шаньси Чэнъе Форджинг в описании деятельности указаны не только поковки, но и производство фланцев, арматуры, отводов. Это логично, потому что 38ХМ часто как раз и идет на элементы трубопроводных систем высокого давления — те же фланцы или штоки клапанов. Для таких применений важна именно штампованная поковка, а не просто кованая болванка. Штамповка дает более точную форму, лучшее качество поверхности и, что критично, направленное волокно, повторяющее контур детали. Это напрямую влияет на сопротивление циклическим нагрузкам.

Нюансы термообработки и почему это нельзя упускать

Вернёмся к 38ХМ. После ковки, как правило, идёт отжиг. Но есть тонкость: если поковка крупная, с массивными сечениями, то обычный отжиг может не снять все внутренние напряжения полностью. Иногда требуется нормализация с последующим высоким отпуском. Сам видел микроструктуру после неправильного отжига — остаточная структура перегрева, крупное зерно. Это потом при закалке аустенит тоже получается крупнозернистым, и вязкость падает. Так что технолог должен смотреть не только на твёрдость после отжига, но и на структуру под микроскопом. Это время, деньги, но без этого — лотерея.

Закалка. Обычно для 38ХМ рекомендуют закалку в масле. Температура закалки — около 850-870°C. Но! Очень важен момент прогрева. Если деталь массивная, нужно выдержать время, чтобы весь объём прогрелся равномерно. Быстро погрузил — получил высокие термические напряжения, риск коробления или даже трещин. Особенно если в поковке были остаточные напряжения от ковки. Поэтому грамотный цикл термообработки всегда индивидуален и зависит от массы и конфигурации конкретной поковки. Гнаться за скоростью здесь себе дороже.

Отпуск. Это, можно сказать, финальный аккорд, который и задаёт итоговый комплекс свойств. Для 38ХМ часто применяют отпуск при 550-600°C. Он снимает напряжения после закалки и обеспечивает необходимый баланс прочности и ударной вязкости. Но опять же — нужно контролировать время выдержки и равномерность температуры в печи. Неоднородный отпуск — неоднородные свойства. В практике был случай, когда вал после отпуска в камерной печи без принудительной циркуляции воздуха имел разброс твёрдости по длине в 5 единиц HRC. Пришлось делать повторный отпуск в печи с вентилятором. Мелочь? Нет, критично для динамически нагруженной детали.

Контроль качества: от документации до разрушающих испытаний

Когда заказываешь поковку, всегда смотришь на пакет документов. Но документы — это одно, а реальный контроль — другое. Хорошо, когда поставщик, такой как АО Шаньси Чэнъе Форджинг, предоставляет не только сертификат соответствия, но и протоколы испытаний: химический анализ выплавки, механические испытания на образцах, вырезанных из тела поковки или из технологических припусков, результаты УЗК. Важно, чтобы образцы для механики были термообработаны в одном цикле с самой поковкой. Иначе какой смысл? Видел сертификаты, где химия и механика в норме, но мелким шрифтом: ?образцы отожжены отдельно?. Это красный флаг.

Разрушающий контроль — это, конечно, дополнительные затраты. Но для критичных деталей он оправдан. Вырезают из поковки-свидетеля или из припуска заготовки образцы, проводят полный комплекс: предел прочности, предел текучести, относительное удлинение, сужение, ударная вязкость при разных температурах. Для 38ХМ, работающей в условиях низких температур (например, для северного исполнения), проверка ударной вязкости при -40°C — must have. Экономить на этом нельзя.

И ещё про УЗК. Не все понимают, что настройка дефектоскопа и квалификация оператора решают всё. Можно иметь дорогой аппарат, но пропустить несплошность. Поэтому доверять стоит тем производствам, где контроль — не формальность, а часть технологического процесса. Иногда полезно запросить не просто запись ?контроль пройден?, а дефектограммы, особенно для поковок сложной формы. Это даёт дополнительную уверенность.

Вместо заключения: на что смотреть при выборе поставщика

Итак, если резюмировать разбросанные мысли по поводу 38ХМ поковки. Ключевое — это не просто купить сталь и отковать. Это комплекс: правильный выбор заготовки (слиток, прокат?), разработка технологии ковки/штамповки с учётом формы будущей детали, грамотный цикл термообработки и жёсткий контроль на всех этапах. Поэтому выбор поставщика — это выбор технологического партнёра.

Стоит обращать внимание на компании, которые занимаются именно производством, а не перепродажей. Как, например, АО Шаньси Чэнъе Форджинг (те самые, что на https://www.shanxichengye.ru). В их ассортименте — изготовление поковок, фланцев, механическая обработка, а также продажа арматуры, отводов, клапанов. Это говорит о широком технологическом охвате и, скорее всего, о понимании того, как конечная деталь будет работать в системе. Им можно задать вопрос не только по цене и сроку, но и по режиму отпуска или по выбору метода контроля для конкретной нагрузки. Это ценно.

В конечном счёте, удачная поковка из стали 38ХМ — это когда о ней забываешь после установки в узел. Она просто работает. А чтобы это было так, нужно, чтобы каждый этап, от обсуждения чертежа до финального протокола испытаний, был выполнен без спешки и с пониманием физики процессов. И да, иногда приходится платить больше, но зато спать спокойно. Опыт, часто горький, подсказывает, что на таких вещах экономить — себе дороже в долгосрочной перспективе. Вот такие соображения.

Соответствующая продукция

Соответствующая продукция

.1.webp)

.1.webp)

.1.webp)