Комплексный анализ процессов производства фланцев: путь к экологичному интеллектуальному производству от сырья до готовой продукции

2025-12-15

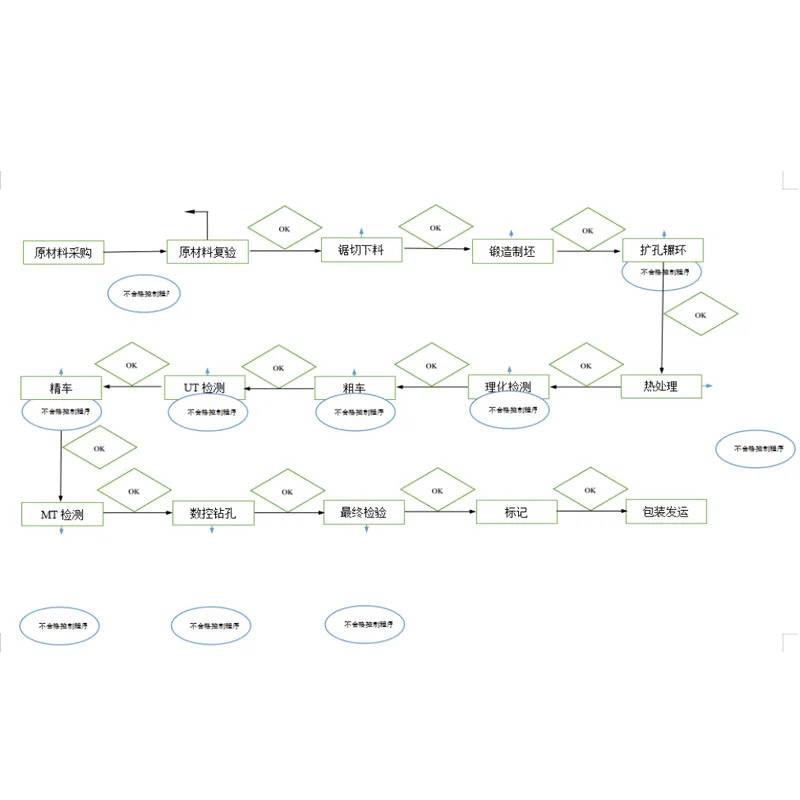

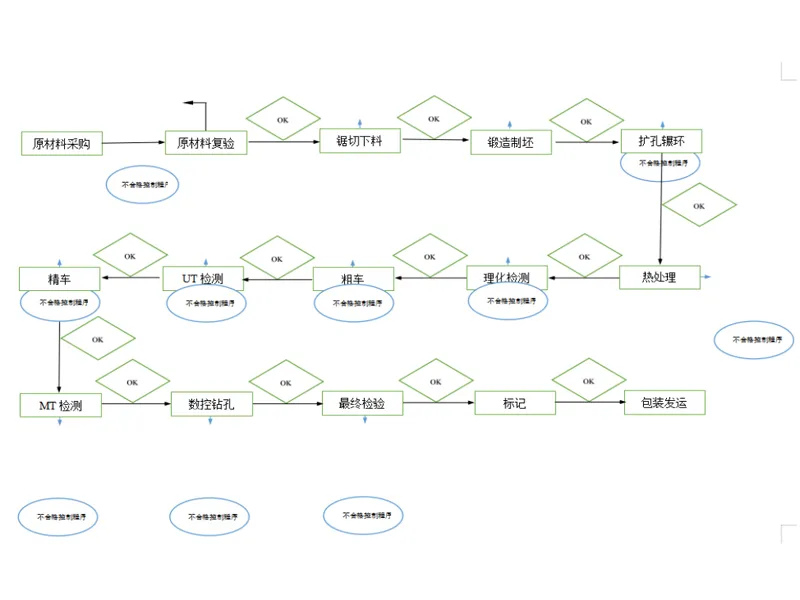

Как основной компонент для соединения трубопроводов и оборудования, процесс производства фланцев напрямую определяет точность и безопасность продукции. Ведущие предприятия отрасли, такие как АО Шаньси Чэнъе Форджинг, интегрировали экологичные технологии и интеллектуальные инновации в традиционные процессы, создав комплексную стандартизированную систему, охватывающую «предварительную обработку сырья — ковку — термообработку — прецизионную обработку — контроль». Особенно в высокотехнологичных областях применения, таких как фланцы для ветряных турбин, стандарты контроля процессов становятся все более строгими.

Ⅰ. Предварительная обработка сырья: закладка основы качества

При производстве фланцев в качестве сырья используются высококачественные круглые стальные прутки, такие как низкоуглеродистая сталь и легированная сталь, причем основными этапами являются проверка сырья и его предварительная обработка. Компания АО Шаньси Чэнъе Форджинг использует спектрометр для точного анализа состава сырья, обеспечивая соответствие содержания таких элементов, как углерод, марганец и хром, национальным стандартам, включая GB/T 9112-2022, тем самым устраняя дефекты механических свойств, вызванные отклонениями в составе. Затем пилы с ЧПУ разрезают сырье в соответствии с техническими характеристиками продукта с точностью размеров в пределах ±1 мм, что сводит к минимуму последующие припуски на механическую обработку. Для крупногабаритных заготовок фланцев ветряных турбин также проводится контроль поверхности на наличие дефектов, таких как трещины и включения, что позволяет с самого начала обеспечить целостность продукта.

Ⅱ. Формовка: экологические усовершенствования основных процессов

Формовка является ключевым этапом в производстве фланцев, направленным на оптимизацию структуры зерна посредством пластической деформации металлов, что позволяет повысить прочность и вязкость. Компания АО Шаньси Чэнъе Форджинг отказалась от традиционных энергоемких угольных печей в пользу регенеративных печей на природном газе, интегрированных с системами утилизации отработанного тепла. Такой подход позволяет снизить потребление энергии на нагрев на 15 % и одновременно сократить выбросы оксидов азота. Нагретые заготовки подаются в 1600-тонный гидравлический пресс с ЧПУ, где проходят процесс «многопроходного осадки – штамповки – развертки»:

Осадка: сжатие заготовки в форму диска для устранения внутренней пористости;

Штамповка: создание центрального отверстия с помощью специальных пуансонов для подготовки к последующей развертке;

Растачивание: радиальное расширение отверстия с помощью кольцевого расширителя для достижения заданного внешнего диаметра, внутреннего диаметра и толщины стенки фланца. Для фланцев ветровых турбин овальность должна контролироваться на уровне ≤0,5 мм/м, чтобы соответствовать требованиям концентричности во время работы турбины.

Примечательно, что АО Шаньси Чэнъе Форджинг использует технологию «ковки при постоянной температуре» в производстве фланцев для ветровых турбин, поддерживая колебания температуры ковки в пределах ±20 ℃. Это предотвращает концентрацию напряжений, вызванную резкими изменениями температуры, что является основной причиной того, что ее продукты выдерживают длительные высокочастотные вибрации, присущие ветроэнергетическому оборудованию.

Ⅲ. Термообработка: оптимизация механических свойств

Кованые фланцы подвергаются термообработке для корректировки их микроструктуры в соответствии с требованиями к прочности и твердости для различных условий эксплуатации. Для фланцев ветровых турбин компания АО Шаньси Чэнъе Форджинг использует двухэтапный процесс «нормализации с последующим отпуском»:

1. Нормализация: фланец нагревается до 850–920 ℃, выдерживается в течение 2–4 часов, а затем охлаждается на воздухе для утончения размера зерен, гомогенизации структуры и снижения деформационных напряжений;

1. Отпуск: печь нагревается до 550–650 ℃, удерживается при этой температуре, а затем медленно охлаждается. Этот процесс обеспечивает прочность на разрыв ≥500 МПа и повышает ударную вязкость, что позволяет фланцу соответствовать требованиям ветроэнергетической промышленности по сопротивлению хрупкому разрушению даже при температуре -40 ℃.

Во время термообработки предприятие использует интеллектуальную систему контроля температуры для мониторинга распределения температуры в печи в режиме реального времени, поддерживая перепад температур в пределах ±5 ℃. Это обеспечивает стабильную производительность всех партий, что является критическим фактором для получения сертификата соответствия стандарту Европейского союза EN 1092-1.

Ⅳ. Точная обработка: достижение точности на миллиметровом уровне

После термообработки фланцы проходят несколько этапов точной обработки для достижения допусков сборки. AO Шаньси Чэнъе Форджинг использует пятиосевые обрабатывающие центры для фрезерования, сверления и шлифования критически важных участков, таких как уплотнительные поверхности и отверстия для болтов:

· Шероховатость уплотняющей поверхности, контролируемая на уровне ниже Ra 1,6 мкм, обеспечивает плотный контакт прокладки, предотвращая утечку среды;

· Отверстия для болтов обрабатываются с помощью сверлильных станков с ЧПУ с позиционными допусками ≤±0,1 мм, что гарантирует плавную вставку болтов во время монтажа;

· Для уплотнительных канавок фланцев ветряных турбин однопроходное формовочное фрезерование обеспечивает точность глубины и ширины канавки ±0,05 мм, что соответствует требованиям уплотнения высокого давления для ветроэнергетического оборудования.

На этапе финишной обработки используется цифровое управление, при этом каждому фланцу присваивается уникальный QR-код. Параметры обработки загружаются в систему в режиме реального времени, что обеспечивает полную прослеживаемость качества.

Ⅴ. Контроль готовой продукции: комплексный контроль качества

Перед отправкой фланцы проходят многомерные испытания. Компания AO Шаньси Чэнъе Форджинг создала трехступенчатую систему контроля, включающую:

1.Физические и химические испытания:образцы подвергаются испытаниям на растяжение, изгиб и ударную вязкость для проверки соответствия стандартам механических характеристик. Фланцы для ветряных турбин дополнительно проходят испытания на ударную вязкость при низкой температуре -40 ℃ с энергией удара ≥34 Дж;

2.Неразрушающий контроль:ультразвуковой контроль (УТ) выявляет внутренние дефекты, а капиллярный контроль (ПТ) обнаруживает поверхностные трещины. Контроль охватывает 100 % поверхности, с особым вниманием к зонам концентрации напряжений, таким как корни фланцев;

3.Проверка размеров и точности:с помощью координатно-измерительных машин проверяется более 20 параметров, включая внешний диаметр фланца, внутренний диаметр и плоскостность уплотняющей поверхности. Для фланцев ветровых турбин отклонение плоскостности не должно превышать 0,1 мм/м. Для проверки овальности используется запатентованное AO Шаньси Чэнъе Форджинг «Устройство динамического обнаружения овальности» (патент CN119826764A), которое позволяет одновременно проверять герметичность и точность размеров. Это повышает эффективность проверки на 30%, обеспечивая надежную поставку партий.

От традиционной ковки до экологичного интеллектуального производства — каждое усовершенствование в производстве фланцев основано на трех основных принципах: точность, прочность и экологическая устойчивость. Благодаря оптимизации процессов и технологическим инновациям такие предприятия, какAO Шаньси Чэнъе Форджинг, не только соответствуют строгим требованиям в таких высокотехнологичных секторах, как ветроэнергетика и химическая промышленность, но и способствуют трансформации всей фланцевой отрасли в направлении низкоуглеродных технологий, интеллектуальных операций и высокого качества. Такой подход служит эталоном для совершенствования процессов в области повышения качества китайского производства.